WARBURGER BRAUEREI GMBH,

WARBURG, DEUTSCHLAND

Umbau und Automatisierung der Steuerung im Sudhaus

Warburger Brauerei

Die Warburger Brauerei ist eine mittelständische, ostwestfälische Brauerei mit langer Tradition. Bereits 1695 von Johannes Jodokus Kohlschein gegründet, erhielt die Brauerei im Jahr 1721 das Braurecht und ist nun seit über 300 Jahren im Besitz der Familie Kohlschein. Ab 1840 befand sich die Brauerei am Standort in der Hauptstraße 60 in Warburg, bis die Brüder Heinrich und Peter Kohlschein die Kuhlemühle erwarben und die Brauerei 1983 dorthin verlagerten. Viele Generationen später ist die Warburger Brauerei heute ein Traditionsunternehmen in der 10. Generation, das aus der Stadt Warburg nicht mehr wegzudenken ist.

Neben Bier bietet die Warburger Brauerei mittlerweile auch Gin, Eierlikör, Cola-Orangen Mix und Orangen- und Zitronenlimo an und kommt somit auf eine breit gefächerte Produktpalette.

Bei der Produktion setzt das Unternehmen auf Nachhaltigkeit, Umweltschutz, Ressourceneffizienz und erneuerbare Energien. Die Verwendung von regionalen Bio-Gersten-Arten und die bewusste Rücksichtnahme auf die Biodiversität sind deshalb ebenso grundlegender Bestandteil, wie die hauseigenen Wasserkraftwerke. Dieses ist für die Erzeugung von eigenem Strom verantwortlich und sorgte dafür, dass die Warburger Brauerei als erste Brauerei Norddeutschlands das Solarbier-Siegel erhielt.

7

Biersorten

220

hl Sudhaus

Projektbeschreibung

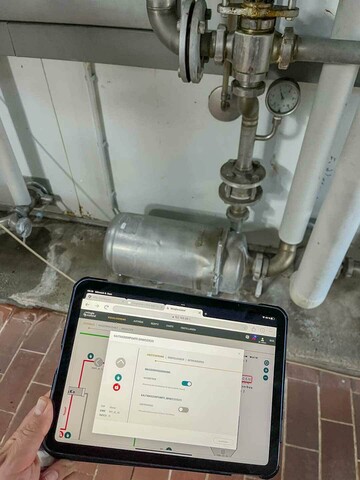

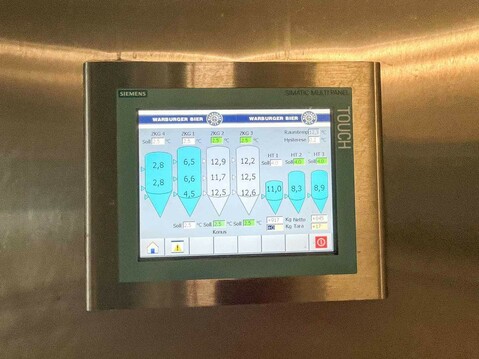

Das Sudhaus der Warburger Brauerei wurde im Jahr 1970 gefertigt. Bis zur Inbetriebnahme von minglecontrol steuerten die Bediener den kompletten Brauprozess über Taster und Anzeigeinstrumente an einem zentralen Schaltpult. Der Prozess soll nun auf den aktuellen Stand der Technik gebracht werden, weshalb sich Familie Kohlschein dazu entschieden hat, auf eine Steuerung und Prozessautomatisierung mithilfe von minglecontrol zurückzugreifen.

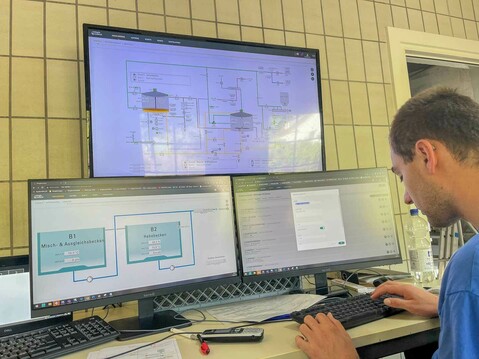

Es ist geplant, die Gewerke der Brauerei in mehreren Umbauphasen in minglecontrol einzubinden. Bei einem vor Ort-Termin wurde deshalb besprochen, dass zuerst das Sudhaus von der Nassschrotung bis zum Ausschlagen der Würze in den Whirlpool automatisiert werden soll. Des Weiteren wünschte sich der Kunde, dass über einen Datenaustausch zur SPS-Abwasser Messwerte aufgezeichnet und Sensoren in minglecontrol dargestellt werden. Dies ist ein essenzieller Aspekt, da die Brauerei über eine eigene Abwasseranlage verfügt. Eine kontinuierliche Überwachung der pH-Werte und Füllstände der Sammelbecken des Abwassers ist deshalb ebenfalls ein wichtiger Aspekt des Projekts.

Besonderheiten des Projekts

Modernisierung der Hardware

Da die Hardware des Sudhauses aus den 1970er Jahren stammt, war es eine gewisse Herausforderung diese zu modernisieren und zu automatisieren. Die für den Sudbetrieb wichtigen Kalt- und Warmwassertanks wurden deshalb in diesem Zuge mit Sensoren zur Füllstands- und Temperaturmessung ausgestattet. Zusätzlich wurde das bereits vorhandene Energiemessgerät in der Schaltanlage des Sudhauses über ProfiNet in minglecontrol integriert. Somit können die aktuelle Stromaufnahme, Spannung und Leistung des Sudhauses angezeigt und im Chart analysiert werden. Über eine Exportfunktion lässt sich das angezeigte Chart unkompliziert als CSV- oder PDF-Datei exportieren oder abspeichern.

Integration der Abwasseranlage

Um jederzeit über die Geschehnisse der Abwasseranlage informiert zu bleiben und ebenfalls von außerhalb der Brauerei Zugriff auf die Prozesswerte der Abwasseranlage zu haben, wurde diese per Datenkopplung an minglecontrol angebunden. Das bringt zwei große Vorteile mit sich:

- Liegt eine Störung oder Warnung in der Abwasseranlage vor, wird der zuständige Mitarbeiter per Push Mittelung auf sein Handy informiert.

- Der städtische Abwasserbetrieb wird automatisch per E-Mail über die tägliche Abwassermenge benachrichtigt, die eingeleitet wurde.

Einführung des Charts Moduls

Um alle Informationen genau überwachen zu können, wurde bei der Warburger Brauerei das Charts Modul eingeführt. Hierüber können Mitarbeiter Verläufe genau betrachten und unkompliziert Rückschlüsse auf verschiedene Ereignisse ziehen. Das erleichtert vor allem die Fehleranalyse erheblich.

Einbindung von Automations-Plugins

Um Arbeitsschritte zu vereinfachen bzw. teilweise komplett zu automatisieren, wurde bei der Warburger Brauerei zudem auf verschiedene Plugins gesetzt, die an minglecontrol angebunden wurden. Hierdurch werden beispielsweise die Daten zur täglichen Abwassermenge automatisch per E-Mail an den städtischen Abwasserbetrieb übermittelt werden.

Sie möchten wissen, was minglecontrol sonst noch auszeichnet? Wir liefern Ihnen zahlreiche Gründe, wieso es genau die richtige Prozesstechnik für Ihre Produktion ist!