Umbau und Automatisier-ung der Steuerung im Sudhaus

WARBURGER BRAUEREI GMBH,

WARBURG, DEUTSCHLAND

Über den Kunden:

Die Warburger Brauerei ist eine mittelständische, ostwestfälische Brauerei mit langer Tradition. Johannes Jodokus Kohlschein gründete sie bereits 1695, woraufhin sie 1721 das Braurecht erhielt. Seit über 300 Jahren befindet sich das Unternehmen in Familienbesitz und hatte seit 1840 seinen Hauptsitz in der Hauptstraße 60 in Warburg. 1983 verlegten Heinrich und Peter Kohlschein den Standort in die Kuhlemühle. Heute führt die zehnte Generation die Brauerei, die als fester Bestandteil zur Stadt gehört.

Neben Bier bietet die Brauerei auch Gin, Eierlikör, Cola-Orangen-Mix sowie Orangen- und Zitronenlimonade an. Dadurch hat sich das Sortiment stark erweitert.

Das Unternehmen setzt bei der Produktion auf Nachhaltigkeit, Umweltschutz, Ressourceneffizienz und erneuerbare Energien. Es verarbeitet regionale Bio-Gersten-Arten und achtet bewusst auf den Erhalt der Biodiversität. Außerdem erzeugen hauseigene Wasserkraftwerke Strom. Deshalb erhielt die Warburger Brauerei als erste Brauerei Norddeutschlands das Solarbier-Siegel.

Das Projekt

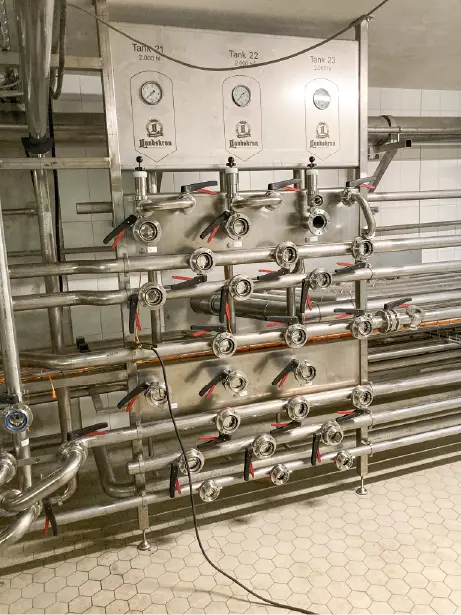

Das Sudhaus stammt aus dem Jahr 1970 und der gesamte Brauprozess wurde bis vor Kurzem manuell durch die Bediener über Taster und Anzeigeinstrumente am zentralen Schaltpult gesteuert. Familie Kohlschein entschied sich, den Prozess mit MINGLECONTROL zu modernisieren und zu automatisieren.

In mehreren Bauphasen sollen nach und nach alle Bereiche der Brauerei in MINGLECONTROL integriert werden. Beim Vor-Ort-Termin vereinbarten wir, zunächst das Sudhaus von der Nassschrotung bis zum Ausschlagen der Würze in den Whirlpool zu automatisieren.

Zusätzlich wünschte sich die Brauerei, Messwerte der Abwasseranlage aufzuzeichnen und in MINGLECONTROL darzustellen. Diese Funktion ist entscheidend, da die Brauerei eine eigene Abwasseranlage betreibt. Die Software überwacht künftig kontinuierlich die pH-Werte und Füllstände der Sammelbecken, sodass ein reibungsloser Betrieb gewährleistet bleibt.

Das sagen unsere Kunden

„Mit unserer Entscheidung sind wir sehr zufrieden und konnten mit der ersten Ausbaustufe bisher etwa 50 % der im Sudhaus erforderlichen Arbeitszeit einsparen.“

Franz-Axel Kohlschein

Geschäftsführer der Warburger Brauerei