Gewerküber-greiFende Prozessauto-matisierung eiNer Kleinbrauerei

BRAUEREI MAINSTOCKHEIM

MAINSTOCKHEIM, DEUTSCHLAND

Über den Kunden:

Die Brauerei Mainstockheim entstand im September 2016, als vier Freunde aus Mainstockheim ihren Traum von einer eigenen Brauerei verwirklichten. Zunächst verkauften sie ihre Biere im kleinen Rahmen an Freunde und Bekannte. Doch bereits Mitte 2017 verwandelten sie eine Garage in eine kleine, aber feine Braustätte. Mit wachsender Leidenschaft entstanden neue Biersorten, und 2018 eröffneten sie einen eigenen Biergarten. Dieser entwickelte sich schnell zu einem beliebten Treffpunkt für Bierfeste und gesellige Runden.

Auch die lokale Gastronomie entdeckte die regionalen Biere und bezieht seitdem regelmäßig Spezialitäten aus Mainstockheim. Ende 2020 übernahm Pascal Gedrat die Brauerei als alleiniger Inhaber und führt die Erfolgsgeschichte mit viel Herzblut fort.

Das Projekt

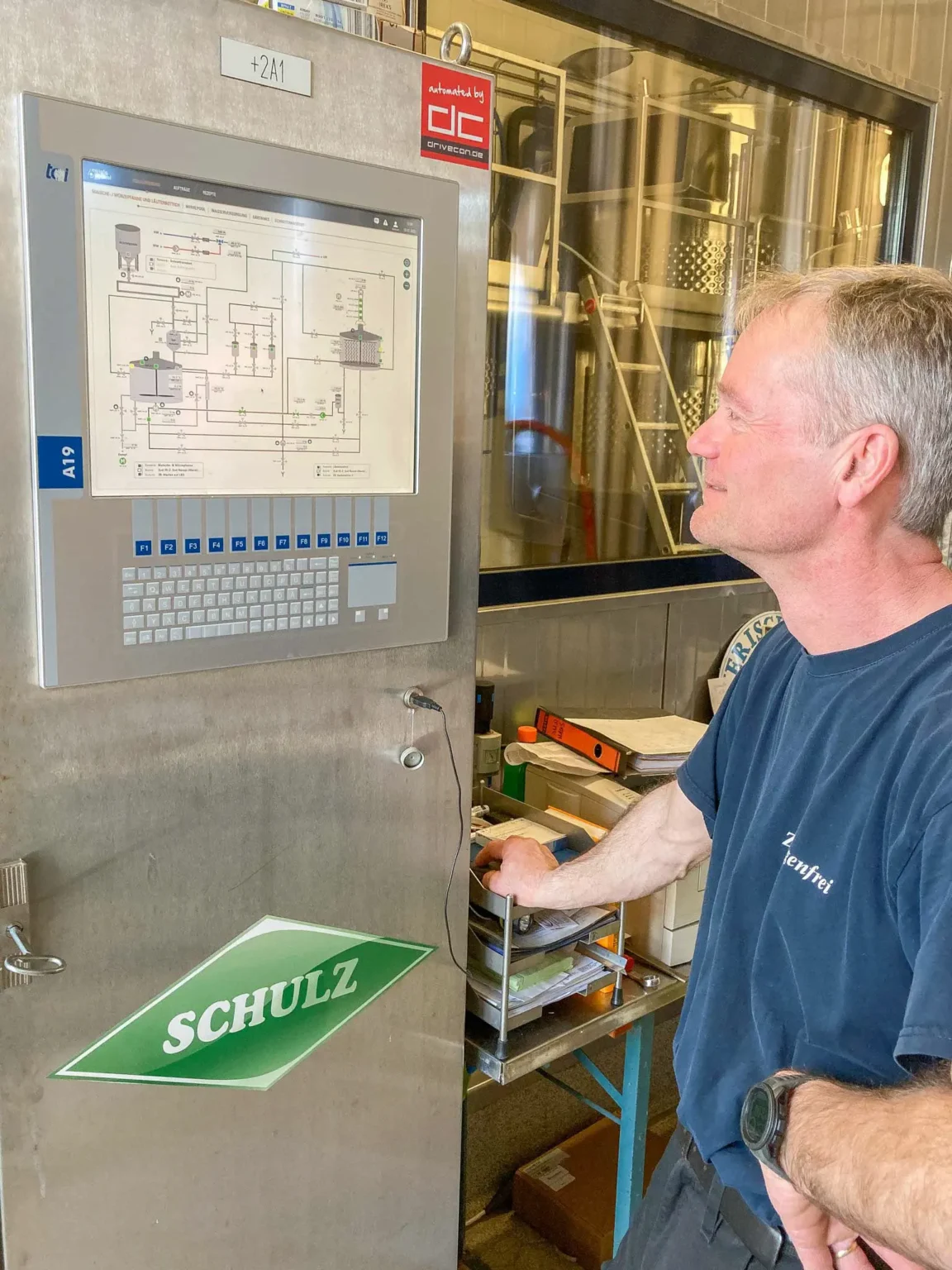

2021 erhielt die Kleinbrauerei ein neues Sudhaus. Damit kann sie pro Sud drei bis vier Hektoliter Würze herstellen. Vor der Einführung von MINGLECONTROL nutzte die Brauanlage nur eine einfache Steuerung über ein Touch-Panel. Darüber legte der Braumeister feste Sollwerte fest und steuerte Antriebe sowie Ventile per Knopfdruck. Vor jedem Sud musste Pascal Gedrat jedoch die Werte des gewünschten Rezepts manuell eingeben, da das System keine integrierte Rezeptverwaltung bot.

Außerdem konnte die vorhandene Steuerung die Mengenzähler für Brauwasserbefüllung und Würzeermittlung nicht korrekt verarbeiten. Das führte oft zu falschen Mengenerfassungen. Aufgrund dieser Einschränkungen entschied sich Pascal Gedrat, die Anlage mit MINGLECONTROL vollständig zu automatisieren.

Effiziente Brauereisteuerung mit MINGLECONTROL

Mit MINGLECONTROL genießt die Brauerei heute zahlreiche Vorteile. Auf dem neuen Display erscheint die gesamte Anlage mit allen Rohrleitungswegen, sodass der Sudprozess und der Anlagenstatus jederzeit übersichtlich und auf einen Blick zu erfassen sind. Alle Sud- und Gärrezepte liegen in der integrierten Rezeptverwaltung und lassen sich bequem über die Auftragsverwaltung starten.

Und auch während des Sudprozesses muss Pascal Gedrat nicht mehr ständig an den Sudkesseln stehen. MINGLECONTROL sendet bei der Notwendigkeit von Eingriffen Push-Nachrichten, und er kann von unterwegs auf das System zugreifen. So überprüft er beispielsweise den Temperaturverlauf der Gärtanks, ohne zur Brauerei fahren zu müssen. Zusätzlich erfasst das System wichtige Chargendaten und erstellt Sud- und Gärprotokolle. Dadurch verbessert sich die Dokumentation und die Rückverfolgbarkeit deutlich.

Das sagen unsere Kunden

"MINGLECONTROL bietet mir die Möglichkeit, dass ich während des Brauprozesses, speziell beim Maischen und Abläutern, auch mal woanders hin kann, weil alles automatisch läuft. Ich werde dann benachrichtigt, wenn es weitergeht oder ich eingreifen muss."

Pascal Gedrat

Geschäftsführer der Brauerei Mainstockheim